La aptitud para el servicio (FFS) no es sólo un término técnico; es un salvavidas para el mundo industrial, especialmente en sectores en los que el envejecimiento de las infraestructuras plantea riesgos significativos. Imagine una bulliciosa plataforma petrolífera o un extenso sistema de oleoductos en el que cada centímetro de metal y soldadura se examina constantemente. Estos activos son las venas de nuestra economía, y garantizar su integridad es crucial para la seguridad y la eficiencia.

En esta entrada del blog, nos embarcaremos en un viaje para comprender la esencia de las evaluaciones FFS, centrándonos especialmente en las tuberías que presentan defectos que provocan pérdidas materiales.

¿Qué es la aptitud para el servicio?

En esencia,la aptitud para el servicioes un método deingeniería cuantitativo diseñado para evaluar el estado de los activos industriales en servicio, comotuberías, recipientes a presión y tanques de almacenamiento. ¿El objetivo? Determinar si estos componentes críticos pueden seguir desempeñando las funciones previstas con seguridad y eficacia.

Este proceso implica evaluar meticulosamente varios factores: especificaciones de diseño, propiedades de los materiales, condiciones de funcionamiento y cualquier defecto o daño existente. Este exhaustivo análisis se ajusta a normas industriales establecidas, como API 579-1/ASME FFS-1, BS 7910, DNV RP-F101 y ASME B31G, que describen metodologías para evaluar la idoneidad de los componentes a lo largo de su ciclo de vida.

Ventajas de las evaluaciones de aptitud para el servicio

Las ventajas de realizar evaluaciones ECA son múltiples:

- Prolongación de la vida útil de los activos: Al identificar el estado actual de los equipos, las organizaciones pueden tomar decisiones informadas que prolonguen la vida operativa de sus activos.

- Ahorro de costes: Las evaluaciones precisas minimizan las reparaciones y sustituciones innecesarias, lo que se traduce en un importante ahorro en costes de mantenimiento.

- Mayor seguridad: Las evaluaciones periódicas garantizan el funcionamiento seguro de los equipos, reduciendo el riesgo de fallos que podrían poner en peligro al personal y al medio ambiente.

- Mejora de la fiabilidad: Mantener la integridad mecánica garantiza que los sistemas críticos funcionen de forma fiable, lo que es esencial para la eficiencia operativa.

- Planificación optimizada del mantenimiento: La información obtenida de las evaluaciones de FFS sirve de base para los programas de mantenimiento y evita paradas imprevistas.

- Cumplimiento de la normativa: El cumplimiento de las normas del sector a través de las evaluaciones del SFS reduce las responsabilidades legales y mejora la credibilidad operativa.

Toma de decisiones informada: Un marco estructurado para evaluar el estado de los activos permite tomar decisiones más acertadas sobre su reparación o mantenimiento.

Resumen de los niveles de evaluación del SFF

La norma API 579-1/ASME FFS-1 establece tres niveles de evaluación:

- Evaluaciones de nivel 1 (FFS1): Estas evaluaciones sencillas utilizan métodos como B31G y DNV RP-F101 para proporcionar información rápida basada en datos mínimos. Aunque son rentables, pueden pasar por alto variables críticas.

- Evaluaciones de nivel 2 (FFS2): Aquí entran en juego análisis más complejos, utilizando datos de señales originales en lugar de solo mediciones de defectos. Las evaluaciones de nivel 2 perfeccionan el análisis teniendo en cuenta parámetros adicionales cuando el nivel 1 indica posibles problemas.

- Evaluaciones de nivel 3 (FFS3): Empleando técnicas avanzadas como el análisis de elementos finitos (FEA), este nivel ofrece una visión completa de las condiciones de los activos al tener en cuenta interacciones complejas y distribuciones de tensiones.

El objetivo de la evaluación de las ECA de las tuberías

El objetivo principal de las evaluaciones de la aptitud para el servicio es sencillo pero vital: evaluar si un componente con defectos existentes sigue siendo apto para seguir prestando servicio. En el caso de las tuberías, esto significa garantizar que la presión de trabajo segura (PSW) supera la presión de funcionamiento máxima admisible (MAOP).

La FFS también responde a la pregunta de cuánto tiempo seguirá siendo apta para el servicio. La evaluación también incluye el cálculo de la tolerancia a la corrosión y la determinación de cuánta corrosión puede producirse sin comprometer la integridad estructural. Esta evaluación no sólo salvaguarda las operaciones, sino que también ayuda a predecir cuánta vida le queda a una tubería. Con esa información y la ayuda de la evaluación basada en el riesgo, podemos calcular la fecha de la próxima inspección.

Cálculo de la presión de trabajo segura de una tubería

La presión de trabajo segura (PSW)es una medida que define la presión máxima que una tubería puede soportar con seguridad durante su funcionamiento normal. LaPSW debe ser siempre superior a la presión operativa máxima admisible (MAOP), que representa la presión más alta a la que puede funcionar una tubería sin riesgo de avería o daño.

Comprensión de la tensión de aro y la presión de diseño

Ahora, profundicemos en la mecánica. Imaginemos las fuerzas internas que entran en juego cuando los fluidos atraviesan la tubería. Aquí es donde entra en juegola tensión del aro, un guardián silencioso que envuelve la tubería y contrarresta su tendencia natural a reventar bajo presión.

Los ingenieros estudian la tensión del aro para calibrar cuánta presión interna puede soportar una tubería. Es como evaluar la resistencia de un puente antes de permitir el paso de tráfico pesado. La fórmula en la que se basa esta evaluación es la ecuación de Barlow, que ayuda a los ingenieros a calcular la tensión de aro en función de la presión interna, el diámetro de la tubería y el grosor de la pared.

σh=P(D-t)/2t

Dónde:

- σh= Tensión de aro

- P= Presión interna

- D= Diámetro del tubo

- t= Espesor de la pared del tubo

De la tensión de aro se deriva otro concepto crítico: lapresión de diseño. Este parámetro representa la presión máxima que una tubería puede soportar con seguridad, incorporando los márgenes de seguridad necesarios. Los ingenieros tienen en cuenta factores como el grosor de las paredes y la resistencia de los materiales para garantizar que las tuberías estén diseñadas para soportar presiones muy superiores a las que soportarán en condiciones reales. Se trata de ingeniería proactiva en su máxima expresión: prevenir posibles fallos antes de que se produzcan.

Propiedades de los materiales y mecanismos de fallo

Para comprender realmente cómo se comportan las tuberías bajo tensión, debemos explorar las propiedades de sus materiales y sus posibles mecanismos de fallo. Aquí, la curva tensión-deformación ilustra cómo responden los materiales a las fuerzas aplicadas.

- límite elástico (σy)representa la tensión máxima que puede tolerar un material sin perder su forma original una vez retirada la carga.

- Resistencia última a la tracción (σUTS)indica la tensión máxima antes de que un material comience a fallar.

El fallo suele producirse entre estos umbrales, lo que marca una transición del comportamiento elástico -en el que los materiales pueden recuperarse- a la deformación plástica, en la que se producen cambios permanentes.

Evaluación de las condiciones de fallo

En términos prácticos, el fallo de una tubería se produce cuando la tensión de aro alcanza un umbral crítico denominadotensión de flujo(σflow). Este punto significa que la tubería ya no puede mantener su integridad estructural bajo presión. Los ingenieros analizan estas condiciones para establecer las expectativas básicas de rendimiento de los materiales en circunstancias ideales.

Cuando la corrosión entra en escena, las cosas se complican. Los ingenieros deben evaluar cualquier defecto que pueda comprometer la integridad estructural.

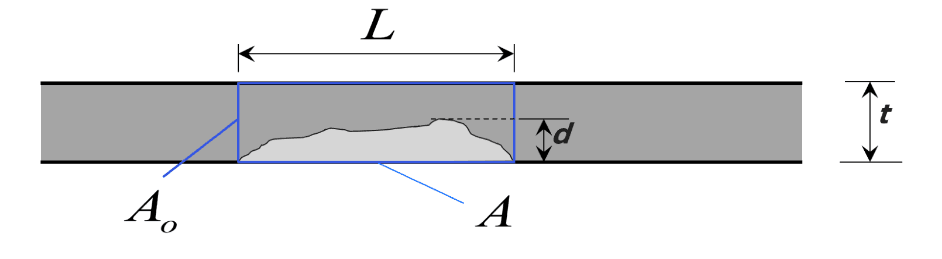

Por ejemplo, si nuestra tubería tiene un defecto caracterizado por una longitud (L) y una profundidad (d) determinadas, podemos calcular el área del defecto como:

A0= L x t

Dónde:

- A0= Área del defecto

- t = Espesor de la pared del tubo

Para determinar la presión de rotura de la tubería corroída, partimos de la presión de rotura de una tubería no dañada y aplicamos un factor conocido comofactor de resistencia remanente (RSF), que tiene en cuenta el impacto de la corrosión:

RSF = (1 - A / A0) / 1 - (A / A0 x 1 / M)

Dónde:

- A = Superficie afectada por la corrosión

- M = El factor de abombamiento tiene en cuenta los efectos de la presión interna en la integridad estructural de una tubería con defectos.

La presión de fallo (Pfailure) de una tubería corroída puede expresarse entonces como la presión de fallo de la tubería no dañada multiplicada por el factor de resistencia remanente (RSF) debido a la corrosión:

Pfailure = 2tσflow / (D - t) x RSF

O

Pfailure = 2tσflow / (D - t) x ((1 - A / A0) / 1 - (A / A0 x 1 / M))

Esta ecuación sirve como método universal para calcular las presiones de trabajo seguras en diversos códigos de evaluación de tuberías y SFF.

Dónde:

- σflow= Tensión de fluencia (tensión a la que se produce el fallo)

- D = Diámetro del tubo

Al evaluar la extensión de la corrosión y su impacto en la tolerancia a la presión, determinan cuánta presión puede soportar con seguridad una tubería corroída, garantizando evaluaciones precisas incluso en condiciones no ideales.

Establecer límites seguros: Presión de trabajo segura

Lapresión de trabajo segura (PSW)surge de estas evaluaciones como una directriz esencial para los límites operativos. Puede calcularse mediante la siguiente fórmula:

PSW = f x 2tσflow / (D - t) x RSF

o

PSW = f x 2tσflow / (D - t) x ((1 - A / A0) / 1 - (A / A0 x 1 / M))

Dónde:

f = Factor de diseño o factor de seguridad, que tiene en cuenta las incertidumbres de las propiedades de los materiales y las condiciones de funcionamiento.

El factor reparación: Navegar por la ERF

Una vez que hemos establecido la presión de trabajo segura, calculamos unFactor de Reparación Estimado (ERF) basado en los resultados de la inspección. El ERF se define como:

ERF = MAOP xPSW

Este factor ayuda a determinar si son necesarias medidas correctoras:

- Si el ERF es inferior a 1, indica que la MAOP está por debajo de la presión de trabajo segura, lo que permite que las operaciones continúen de forma segura.

- Por el contrario, si el ERF es superior a 1, indica que es necesario tomar medidas inmediatas, por ejemplo, reparaciones o ajustes de los límites operativos.

Por ejemplo, si una inspección revela un ERF de 0,8 en un momento dado, pero evaluaciones posteriores muestran un aumento por encima de 1, se pone de manifiesto la necesidad de una intervención rápida para garantizar la seguridad.

Método de evaluación de defectos

Para evaluar la aptitud para el servicio de la tubería, debemos evaluar los defectos para determinar la tolerancia a la corrosión. A partir de ahí, podemos calcular la vida útil restante de la tubería y la fecha de la próxima inspección. Dos métodos principales dominan este campo:ASME B31GyDNV RP-F101.

ASME B31Gfue la primera en abordar el reto de calcular la presión de trabajo segura en presencia de defectos. Incluye la norma original, que define el esfuerzo de fluencia como 1,1 veces el límite elástico mínimo especificado (SMYS), y una versión modificada que lo afina a SMYS más 69 MPa adicionales (unos 10 KSI) para mayor precisión.

Por otro lado,la norma DNV RP-F101, introducida en 2010, se centra en la resistencia a la rotura por tracción (UTS) y predice el fallo a 0,9 veces la UTS. Esta norma simplifica las formas de los defectos, tratándolos como rectangulares, mientras que ASME B31G originalmente aproximaba los defectos como parabólicos, pero posteriormente permitió formas arbitrarias.

Otro aspecto crítico es elfactor de abombamiento, que mide cómo se deforman los defectos bajo presión. Los defectos más pequeños disminuyen su importancia, mientras que los más grandes la amplifican.

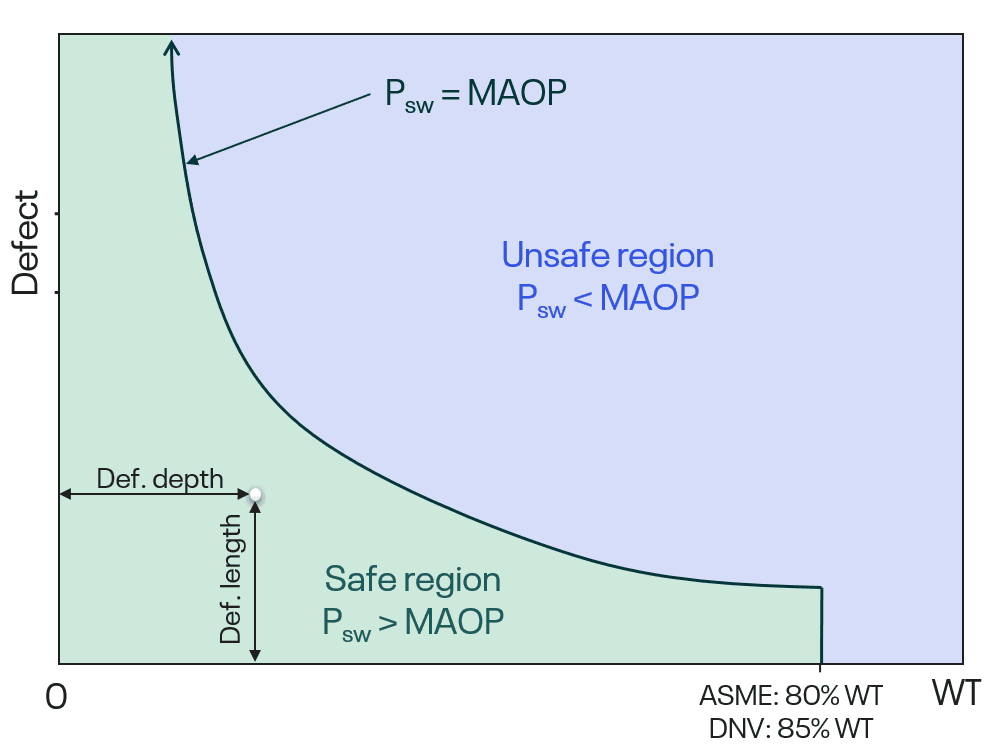

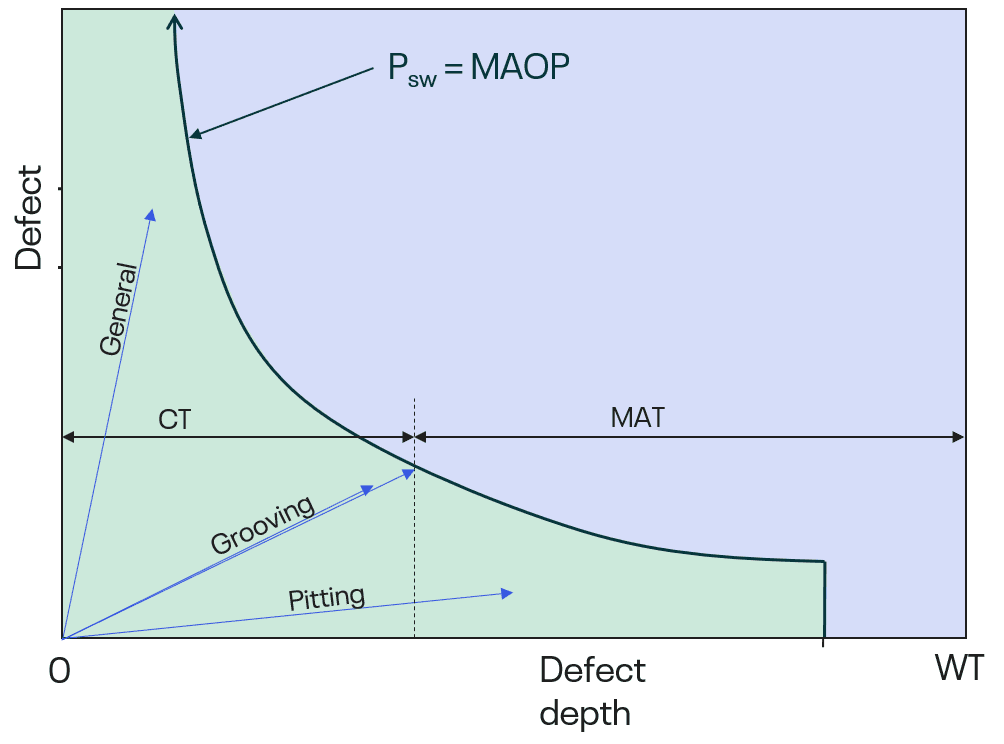

Para visualizar las presiones de trabajo seguras, ambas normas utilizan elDiagrama de Evaluación de Fallos (FAD), que traduce la ecuación de la Presión de Trabajo Segura (PSW = f x 2tσflow / (D - t) x ((1 - A / A0) / 1 - (A / A0 x 1 / M)) a un formato gráfico que traza la longitud del defecto frente a la profundidad. Los puntos situados por debajo de la curva indican condiciones seguras, mientras que los situados por encima señalan riesgos potenciales de fallo.

Al evaluar los defectos de los informes de inspección en línea (ILI), es esencial tener en cuenta las profundidades máximas permitidas: el 80% del espesor de pared (WT) para ASME y el 85% para DNV. Superar estos umbrales hace que los defectos no sean seguros.

Normas de interacción de defectos

En el mundo de las canalizaciones, los defectos rara vez son aislados. A menudo se agrupan, creando una compleja red de debilidades potenciales. ASME B31G evalúa los defectos individualmente, pero reconoce que los defectos poco espaciados pueden interactuar como un único defecto mayor si se encuentran dentro de un radio de tres veces el espesor nominal de la pared (3t). Esta interacción puede comprometer significativamente la integridad estructural.

En cambio, DNV RP-F101 evalúa cada defecto individualmente y considera las combinaciones de defectos adyacentes que interactúan. Se considera que los defectos interactúan si su distancia axial es inferior a un umbral específico basado en el diámetro de la tubería y el grosor de la pared. Este criterio ayuda a identificar qué defectos pueden influirse mutuamente.

El método DNV RP-F101 implica un proceso estructurado en tres etapas:

- Seccionamiento de la tubería: La tubería se divide circunferencialmente en secciones basándose en la fórmula √(D/t), dondeDes el diámetro ytes el grosor de la pared. Esta división permite un enfoque estructurado para analizar los defectos.

- Proyección de defectos: Para cada línea de proyección correspondiente a estas secciones, los defectos de las secciones vecinas se proyectan sobre las líneas. Por ejemplo, si un defecto se encuentra en la primera sección, se proyectará en las líneas primera y segunda. Si hay defectos en la segunda sección, se proyectarán en las líneas segunda y tercera. En DNV RP-F101 2010, los defectos internos y externos superpuestos también interactúan. La profundidad resultante para la combinación es di=d1+d2.

- Cálculo de la presión de trabajo segura: La Psw se calcula para todas las combinaciones posibles de estos defectos interactuantes. La Psw más baja entre estos cálculos se convierte en la Presión de Trabajo Segura para la tubería corroída.

En la versión de 2010 de DNV RP-F101, los defectos superpuestos se trataban como un único defecto con una longitud combinada desde el inicio del primer defecto hasta el final del último defecto de la agrupación, utilizando la profundidad del defecto más profundo dentro de esa agrupación. Sin embargo, en la actualización de 2015, los defectos superpuestos no se agrupan en un único defecto, sino que sus contribuciones individuales se consideran por separado al calcular la presión de trabajo segura.

Tolerancia a la corrosión

A medida que profundizamos en la evaluación de la integridad de las tuberías, nos encontramos con el concepto detolerancia a la corrosión: lacorrosión máxima admisible que una tubería puede soportar sin dejar de considerarse apta para el servicio. Este concepto está interrelacionado con elestado límite, que define cuándo una tubería deja de ser segura para su funcionamiento.

Cálculo de la tolerancia a la corrosión en casos sin defectos

Cuando una tubería está libre de defectos, los operadores deben prever los posibles tipos de corrosión, ya sea corrosión general, acanaladuras o picaduras. Por ejemplo, si se espera corrosiónpor picaduras, los ingenieros pueden estimar la longitud potencial de los defectos en 20 veces la profundidad de la corrosión. Esta relación les permite trazar una línea en el diagrama de evaluación de fallos desde el origen (0,0) basándose en esta relación longitud-profundidad. La intersección de esta línea con la curva de seguridad revela la Tolerancia a la Corrosión (TC) y el Espesor Mínimo Admisible (MAT) -en la siguiente imagen se indican la TC y el MAT para la corrosión por estriado.

Por el contrario, si se supone una corrosión general, su longitud podría representarse como 1.000 veces el espesor de la pared (WT). Este método suele arrojar una tolerancia a la corrosión más baja, ya que las picaduras pueden provocar una pérdida de material más profunda que la corrosión general. Por lo tanto, identificar con precisión el tipo de corrosión esperado es crucial para determinar las tolerancias apropiadas.

Cálculo de la tolerancia a la corrosión en casos con defectos

Cuando hay defectos, la evaluación se vuelve más matizada. Los operarios pueden trazar líneas en el Diagrama de Evaluación de Fallos desde (0,0) a través de cada defecto para determinar sus respectivas tolerancias. La distancia entre el punto de intersección de estas líneas con la curva de seguridad y el punto en el que el defecto se encuentra con el eje x indica las tolerancias de corrosión (TC) en el momento de la ejecución de la inspección en línea (ILI).

La tolerancia a la corrosión (TC) se calcula para cada defecto. ConASME B31G, esta evaluación es sencilla; cada defecto se somete a un único cálculo. Sin embargo,DNV RP-F101complica las cosas con su proceso iterativo: los defectos pueden evaluarse varias veces si interactúan. Esta complejidad resulta especialmente evidente cuando se trabaja con grandes conjuntos de datos.

La interacción de los defectos

Cuando dos defectos están lo suficientemente cerca como para interactuar, comparten una Tolerancia a la Corrosión (TC) común debido a sus efectos combinados sobre la integridad de la tubería. Esta interacción debe evaluarse cuidadosamente para garantizar que los cálculos de la presión de trabajo segura (Psw) sigan siendo válidos y que la tubería continúe funcionando de forma segura.

Determinación de la vida útil de las tuberías y próximos pasos para la inspección

Como se ha mencionado al principio de este artículo, una evaluación de la aptitud para el servicio no sólo determina si una tubería es apta para el funcionamiento, sino que también estima cuánto tiempo puede seguir funcionando de forma segura. Una vez calculada nuestra Tolerancia a la Corrosión (TC) con ayuda de la Curva de Evaluación de Fallos, podemos estimar la vida útil restante de la tubería y calcular cuándo inspeccionarla de nuevo.

- Para calcular la vida útil restante, dividimos la tolerancia a la corrosión (TC) por el índice de corrosión (IC). Por ejemplo, si una tubería tiene una tolerancia a la corrosión de 2 mm y un índice de corrosión de 0,1 mm al año, el cálculo será el siguiente:

Vida útil restante = CT / CR = 2 mm / 0,1 mm año = 20 años

Esto significa que, en las condiciones actuales, la tubería puede funcionar con seguridad durante 20 años más antes de alcanzar su límite de corrosión.

- Para determinar cuándo debe producirse la siguiente inspección, necesitamos el Factor de Intervalo (FI) derivado de unaEvaluación Basada en el Riesgo (EBR), que evalúa la criticidad y las consecuencias potenciales de los fallos. La fórmula para calcular el siguiente intervalo de inspección es la siguiente

Próximo intervalo de inspección = Vida útil restante × IF

Utilizando nuestro ejemplo anterior, si suponemos un factor interno de 0,3, el cálculo sería:

Próximo intervalo de inspección = 20 años × 0,3 = 6 años

Esto indica que la tubería debe inspeccionarse de nuevo en 6 años para garantizar que sigue siendo apta para el servicio.

Evaluación de la aptitud para el servicio de los oleoductos con IMS PLSS

En la gestión de oleoductos, las evaluaciones de aptitud para el servicio (FFS ) son esenciales para garantizar la seguridad y el funcionamiento continuado de las infraestructuras envejecidas. Estas evaluaciones no solo determinan si una tubería puede seguir en servicio, sino que también proporcionan información sobre su vida útil restante.

El análisis de datos se convierte en el corazón de este proceso, ayudando a los operadores a predecir el rendimiento y programar las inspecciones en función de la vida útil restante calculada. El IMS - Pipeline and Subsea Systems (PLSS) de Cenoco permite a los operadores evaluar el estado de las tuberías, ofreciendo información sobre la vida útil restante. Utilizando metodologías como ASME B31G y DNV RP-F101, los operadores pueden evaluar con precisión los defectos y calcular las tolerancias de corrosión. El análisis de la relación entre defectos, tensión de aro y presiones de trabajo seguras contribuye a una gestión proactiva de las tuberías.

PLSS permite a los usuarios evaluar los datos ILI a través del módulo de Aptitud para el Servicio, mostrando la Presión de Trabajo Segura y el Factor de Reparación Estimado para cada defecto. Su punto fuerte es el cálculo de la Tolerancia a la Corrosión para defectos individuales o agrupados, teniendo en cuenta el grado del material, el tamaño y la profundidad del defecto. El módulo de evaluación basada en el riesgo calcula la vida útil restante de la tubería y la fecha de la próxima inspección, con la opción de programar y registrar los resultados de la inspección en el historial de estado. Este sistema permite evaluar la aptitud para el servicio de tuberías, líneas de flujo y puentes de acero al carbono y aleaciones resistentes a la corrosión.

El PLSS aborda los defectos más comunes de las tuberías en servicio, en concreto la corrosión volumétrica que puede provocar el colapso plástico. Se centra en evaluaciones esenciales pero sencillas de Nivel 1, como ASME B31G y DNV RP-F101 Parte B. Este enfoque simplificado permite a los operadores dar prioridad a las consideraciones económicas. Se recomienda una evaluación más detallada fuera del PLSS para tuberías muy críticas o sujetas a normativas estrictas.

En conclusión, el PLSS es muy eficaz para gestionar condiciones conocidas y controladas que implican defectos de corrosión volumétrica bajo carga de presión de aro.

¿Quiere saber más sobre IMS?

Solicite una demostración a continuación para conocer de primera mano sus posibilidades.