La evaluación basada en el riesgo de corrosión externa es un proceso que evalúa el potencial de fallos relacionados con la corrosión en las tuberías, lo que repercute directamente en su vida útil operativa.Comprender cuánta vida le queda a su tubería le ayudará a gestionar eficazmente su tubería y a garantizar la seguridad. En nuestro artículo sobre Corrosión Externa, hablamos de la importancia de determinar la Tasa de Corrosión Futura para mantener la Integridad de las Tuberías. Esta guía se basa en esa base mediante la introducción de un enfoque basado en el riesgo para la gestión de la corrosión de tuberías.

Calcula cuánta vida le queda a tu tubería

Determinar la tasa de corrosión futura es sólo el primer paso para desarrollar una estrategia eficaz de inspección de tuberías. El siguiente paso es evaluar cuánto tiempo puede seguir funcionando su tubería, lo que implica calcular su vida útil restante. Una vez establecida la Tasa de Corrosión Futura, puede aplicar esta información para calcular la Vida Remanente de los segmentos de su Tubería utilizando la siguiente fórmula:

Vida útil restante = Tolerancia a la corrosión restante / Tasa de corrosión futura

La tolerancia a la corrosión representa el espesor de pared que una tubería puede permitirse perder sin comprometer su integridad o funcionalidad. Sin embargo, este número no es estático, sino que cambia con la pérdida de material. Por lo tanto, la Tolerancia a la Corrosión Remanente (RCT) es la Tolerancia a la Corrosión (CT) en la Fecha de Evaluación, y se calcula de manera diferente dependiendo de si se realizó una Inspección en Línea (ILI Run), y si se encontró algún Defecto.

1. Si la inspección en línea no encontró ningún defecto o no se realizó, recomendamos calcular la tolerancia a la corrosión restante (RTC) de la siguiente manera:

RTC = Espesor nominal de pared - Estado límite - Pérdida de pared

He aquí el desglose de cada componente:

- Espesor nominal de pared: El espesor original de la tubería según las normas de diseño, que representa el estado ideal, sin corrosión.

- Estado límite: Espesor mínimo de pared necesario para un funcionamiento seguro, determinado por factores como la presión máxima de servicio admisible (MAOP) y los criterios de diseño.

- Pérdida de pared: El material perdido debido a la corrosión o degradación, cuantificado desde la Fecha de Evaluación hasta la Fecha de Inspección en Línea o Fecha de Instalación, multiplicado por la tasa de corrosión pasada.

Pérdida de pared = (Fecha de evaluación - Fecha de inspección en línea) x CR anterior

Ejemplo:

Si la Evaluación se realizó el 1 de enero de 2023, y la Inspección en Línea se realizó el 1 de enero de 2016, y la tasa de Corrosión Pasada es de 0,01,

entonces

Pérdida de Pared = (1 de enero de 2023 - 1 de enero de 2016) x 0,01 = 7 x 0,1 = 0,07 mm

2. Si la Inspección en Línea revela Defectos, recomendamos calcular la Tolerancia de Corrosión Remanente (RCT) con la siguiente fórmula:

RCT = CT - Pérdida de pared

Ejemplo:

Imaginemos que el diseño especifica una tolerancia a la corrosión de 2 mm. Ahora bien, si la corrosión actual ya ha desgastado 0,7 mm, ¿qué queda?

Un simple cálculo nos da la tolerancia a la corrosión restante:

RCT = 2 mm (tolerancia de diseño) - 0,7 mm (corrosión actual) = 1,3 mm.

Ahora tiene una idea clara de cuánto material queda y si puede soportar con seguridad las presiones operativas.

Con la Tolerancia a la Corrosión Remanente (RCT) y la Tasa de Corrosión Futura en la mano, es hora de determinar la Vida Remanente (RL) de su Tubería.

Ejemplo:

Si la Tolerancia a la Corrosión Remanente de la Tubería es de 4 mm en el momento de la Inspección y la Tasa de Corrosión Futura se estima en 0,1 mm/año, utilizando la fórmula para la RL mencionada anteriormente obtenemos:

Vida útil restante = 1,3 mm / 0,1 mm año = 13 años

Este cálculo indica que el oleoducto puede seguir funcionando con seguridad durante 13 años más antes de alcanzar un espesor crítico.

Planificación de la próxima inspección de su tubería

Una vez establecida la vida útil restante de su tubería, puede utilizar la siguiente fórmula para calcular la fecha de la próxima inspección:

Fecha de la próxima inspección = Fecha de la última inspección + (vida útil restante en años × factor de intervalo)

Pero espere, aún le falta una pieza crucial: el Factor de Intervalo. No se trata de un número aleatorio, sino que se determina mediante una evaluación basada en el riesgo.

Determinación del factor de intervalo

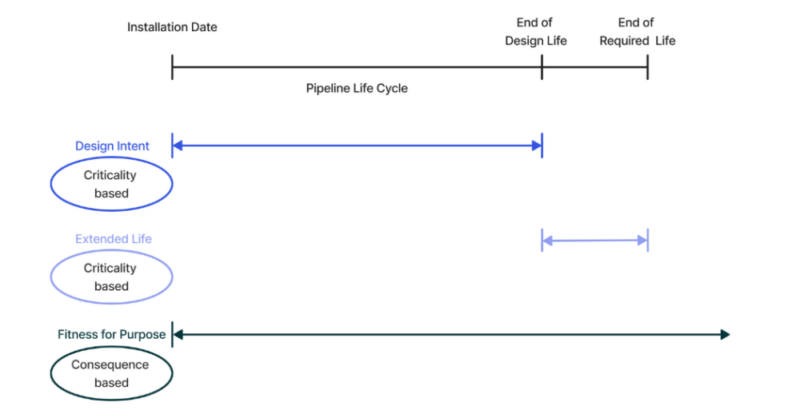

Para calcular el factor de intervalo (FI), le recomendamos que establezca en primer lugar su estrategia de inspección, basada en la vida útil restante (VL) de la tubería. Existen tres categorías principales de estrategias de inspección basadas en la vida útil restante de la tubería:

- Intención de diseño: Esta categoría se utiliza cuando el RL de la tubería es inferior o igual al Fin de Vida de Diseño especificado por el usuario.

- Vida útil prolongada: Esta categoría se aplica cuando la VR de la tubería se encuentra entre el final de la vida útil de diseño y el final de la vida útil requerida.

- Apto para el uso: Esta categoría considera el RL de la tubería en función de su aptitud para el uso, que puede extenderse más allá del Fin de la Vida Útil Requerida.

Estrategias de inspección basadas en la vida útil restante de la tubería

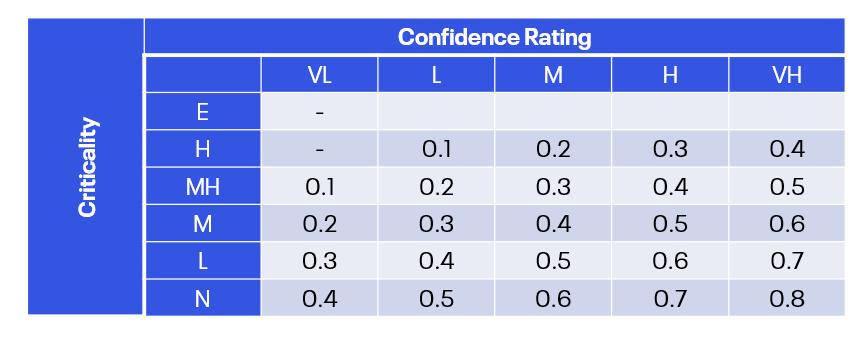

Cómo influyen la intención de diseño y la estrategia de vida útil prolongada en el factor intervalo

Cuando la estrategia de inspección es la intención de diseño o la vida útil prolongada, recomendamos determinar el factor de intervalo en función de la criticidad y el índice de confianza. Un Índice de Confianza más alto conlleva un Factor de Intervalo más largo. El Índice de Confianza puede variar de muy bajo a muy alto y refleja incertidumbres en:

- Estabilidad/previsibilidad del índice de degradación,

- Número y calidad de las inspecciones anteriores, y

- Estabilidad del proceso.

El Índice de Confianza se evalúa para toda la Tubería. E influye directamente en el Factor de Intervalo, ya que es una función de la Criticidad y el Índice de Confianza:

IF = f(Índice de confianza, criticidad)

Tabla de cálculo del factor de intervalo

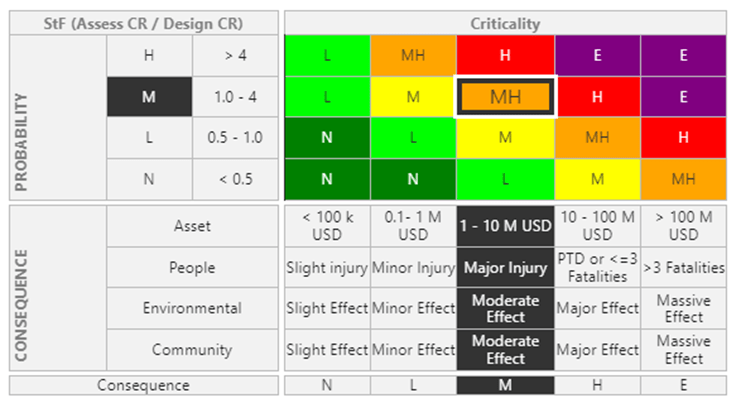

La criticidad en sí mide tanto la probabilidad de fallo (Susceptibility to Failure) como su impacto potencial, es decir, la Consecuencia (Consequence):

Criticidad = f(StF, Consecuencia)

Matriz de evaluación de riesgos

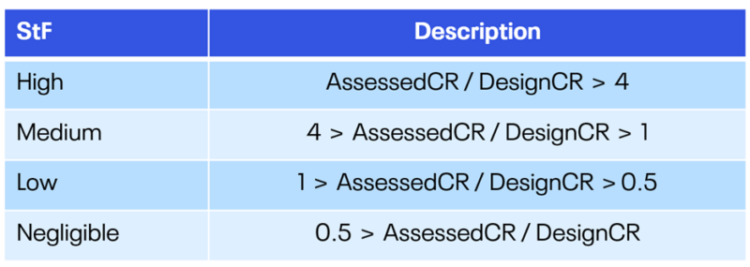

La susceptibilidad al fallo (StF) se determina calculando la relación entre la tasa de corrosión evaluada y la tasa de corrosión de diseño.

StF = índice de corrosión de diseño/índice de corrosión evaluado

Este ratio proporciona información sobre cómo se compara el rendimiento real con las expectativas de diseño. Si el ratio supera 4, indica un StF alto, mientras que un ratio inferior a 0,5 sugiere un StF insignificante, como se detalla en la tabla siguiente.

Tabla de cálculo de la susceptibilidad al fallo

Ejemplo:

Veamos un ejemplo práctico. Imaginemos que tenemos un Índice de Confianza Alto combinado con una Consecuencia de Fallo Media. La tasa de corrosión de diseño es de 0,021 mm/año, mientras que nuestra tasa de corrosión evaluada es más favorable: 0,012 mm/año.

Ahora, calculemos la susceptibilidad al fallo (StF):

StF = 0,021/0,012 = 1,75

Esto significa que la Clase StF es Media.

El siguiente paso es la evaluación de la criticidad. Si nos remitimos a nuestra Matriz de Riesgos, es evidente que estamos ante una clasificación Media-Alta (MH). Por último, nos centramos en el factor de intervalo. Consultando la tabla del Factor de Intervalo, vemos que con una Clasificación de Confianza Alta y una Criticidad Media-Alta, el Factor de Intervalo está claramente fijado en 0,4.

La adecuación de la estrategia de inspección influye en el factor intervalo

Cuando la estrategia de inspección es adecuada, recomendamos determinar el factor de intervalo en función de la consecuencia del fallo y el índice de confianza, sin tener en cuenta la criticidad. En este caso, la Consecuencia puede especificarse por sección de la tubería.

IF = f(Índice de confianza, Consecuencia)

Puesta en común

Ahora podemos finalmente calcular nuestra Próxima Fecha de Inspección utilizando la fórmula:

Fecha de la próxima inspección = Fecha de la última inspección + (vida útil restante en años × factor de intervalo)

Introduzcamos algunos números. Recordemos que nuestra última inspección se realizó el 1 de enero de 2016, con una vida útil restante de 13 años y un factor de intervalo de 0,4. Así es como se descompone:

Ejemplo:

Fecha de la próxima inspección = 1 de enero de 2016 + (13 × 0,4)

Esto nos da:

Fecha de la próxima inspección = 1 de enero de 2016 + 5,2 años

Y cuando sumamos todo eso, llegamos al 15 de marzo de 2021.

Ahí lo tiene. Un cálculo claro que mantiene la integridad de su oleoducto en el buen camino.

Planificación de la inspección de oleoductos basada en el riesgo con IMS PLSS de Cenosco

La corrosión externa no es sólo un problema de las tuberías: es un reto de datos que exige cálculos precisos. Puede consolidar datos fragmentados en una estrategia cohesiva de gestión de la corrosión aprovechando la potencia de IMS PLSS (Integrity Management Systems Pipeline and Subsea Systems). El módulo específico de evaluación basada en riesgos de IMS PLSS le permite determinar con precisión la vida útil restante de sus tuberías y programar futuras inspecciones, mejorando en última instancia su estrategia de inspección de tuberías y la gestión global de la corrosión externa. En última instancia, la integración de las evaluaciones basadas en el riesgo en las prácticas de gestión de tuberías dará lugar a operaciones más seguras, costes reducidos y un mejor rendimiento de los activos a lo largo del tiempo. Nuestra herramienta no sólo le permite gestionar la corrosión externa, sino que le ayuda a ser más inteligente que ella.

¿Quiere ver lo que puede hacer IMS PLSS? Solicite una demostración.

¿Quiere saber más sobre IMS?

Solicite una demostración a continuación para conocer de primera mano sus posibilidades.