基于风险的外部腐蚀评估是一个评估与腐蚀相关的管道故障可能性的过程,直接影响管道的运行寿命。了解管道的剩余寿命将有助于您有效管理管道并确保安全。在有关外部腐蚀的文章中,我们讨论了确定未来腐蚀率对于保持管道完整性的重要性。本指南将在此基础上介绍基于风险的管道腐蚀管理方法。

计算管道的剩余寿命

确定未来腐蚀率只是制定有效管道检测策略的第一步。下一步是评估管道还能运行多久,这涉及到计算管道的剩余寿命。在确定了未来腐蚀率之后,您就可以利用这些信息,通过以下公式计算出管道段的剩余寿命:

剩余寿命 = 剩余耐腐蚀性/未来腐蚀率

腐蚀公差表示管道在不影响其完整性或功能性的情况下可以承受的壁厚。 然而,这个数字并不是一成不变的,它会随着材料的损耗而变化。因此,剩余腐蚀公差 (RCT) 是指评估日期的腐蚀公差 (CT), , 其计算方法取决于是否进行了在线检查 (ILI 运行), 以及是否发现了任何缺陷。

1.如果在线检测没有发现任何缺陷或没有进行在线检测,我们建议按以下方法计算剩余腐蚀公差 (RTC):

RTC = 标称壁厚 - 极限状态 - 壁厚损失

以下是每个组件的细目:

- 名义壁厚: 根据设计标准,管道的原始厚度,代表理想的未腐蚀状态。

- 极限状态:安全运行所需的最小壁厚,由最大允许工作压力 (MAOP) 和设计标准等因素决定。

- 壁厚损失:从评估日期到内联检查日期或安装日期,因腐蚀或降解而损失的材料,乘以过去的腐蚀率。

墙体损失 = (评估日期 - 在线检测日期) x 过去的 CR

举例说明:

如果评估是在 2023 年 1 月 1 日进行的,而内线检查是在 2016 年 1 月 1 日进行的,且过去的腐蚀率为 0.01,

,则

壁损 = (2023 年 1 月 1 日 - 2016 年 1 月 1 日) x 0.01 = 7 x 0.1 = 0.07 mm

2.2. 如果在线检查发现缺陷,我们建议使用以下公式计算剩余腐蚀公差 (RCT):

RCT = CT - 壁厚损失

举例说明:

假设设计规定的腐蚀公差为 2 毫米。现在,如果当前的腐蚀已经磨掉了 0.7 毫米,还剩下多少?

简单的数学计算就能得出剩余腐蚀公差:

RCT = 2 毫米(设计公差)- 0.7 毫米(当前腐蚀)= 1.3 毫米。

现在,您可以清楚地了解管道还剩下多少材料,以及这些材料是否能够安全地承受运行压力。

有了剩余腐蚀公差 (RCT) 和未来腐蚀率,就可以确定管道的剩余寿命 (RL)。

举例说明:

如果管道的剩余腐蚀公差在检查时为 4 毫米,而未来腐蚀率估计为 0.1 毫米/年,那么使用上述 RL 公式,我们可以得到

剩余寿命 = 1.3 毫米/0.1 毫米年 = 13 年

这一计算表明,在达到临界厚度之前,管道还可以继续安全运行 13 年。

计划下一次管道检查

一旦确定了管道的剩余寿命,就可以使用以下公式计算下次检查的日期:

下次检查日期 = 上次检查日期 + (剩余寿命年数 × 间隔系数)

但是等等,你还缺少一个关键因素:间隔系数。这不是一个随机数,而是通过风险评估确定的。

确定间隔因子

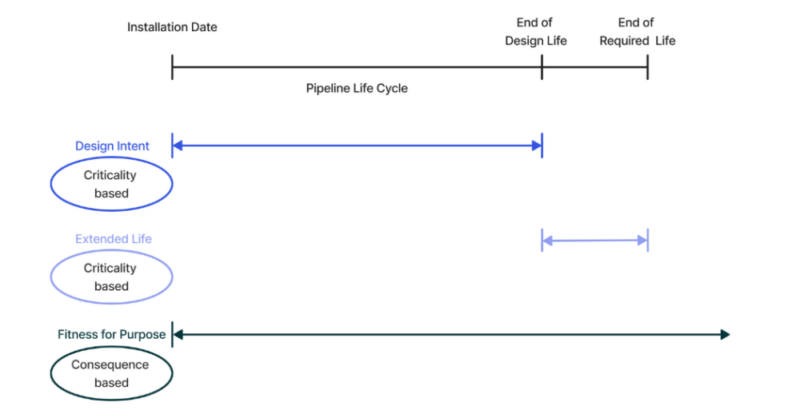

要计算间隔因数 (IF),我们建议您首先根据管道的剩余寿命 (RL) 制定检查策略。根据管道的剩余寿命,检查策略可分为三大类:

- 设计意图:当管道的 RL 小于或等于用户指定的设计寿命终点时,使用此类别。

- 延长寿命:当管道的 RL 处于设计寿命末期和要求寿命末期之间时,适用此类别。

- 适用性:这一类别是根据管道的适用性来考虑管道的 RL,其适用性可能会超过所需的使用寿命。

基于管道剩余寿命的检查策略

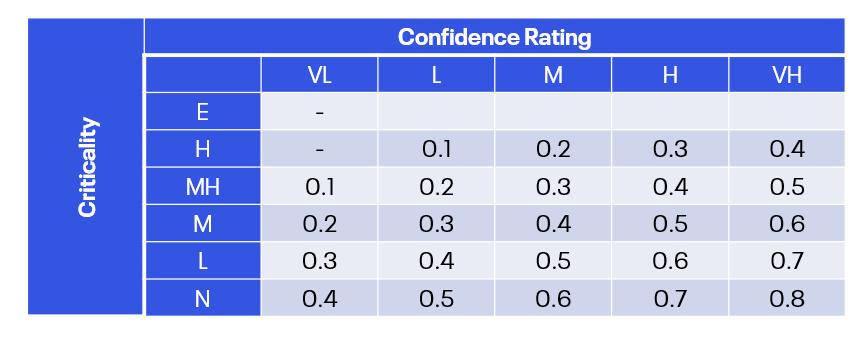

设计意图和延长寿命战略如何影响间隔因子

当检查策略为设计意图或延长寿命时,我们建议根据关键性和置信度等级确定区间系数。置信度越高,区间系数越长。置信度从很低到很高不等,反映了以下方面的不确定性:

- 降解率的稳定性/可预测性、

- 以往检查的次数和质量,以及

- 工艺稳定性。

信心评级是针对整个管道进行评估的。它直接影响区间系数,因为区间系数是关键度和可信度评级的函数:

IF = f(置信度,临界值)

间隔因数计算表

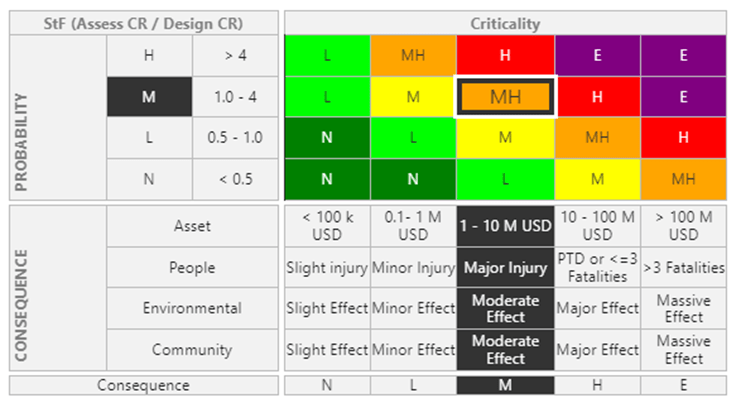

关键度本身既衡量发生故障的可能性(故障易感性),也衡量其潜在影响,即后果:

临界值 = f(StF,后果)

风险评估矩阵

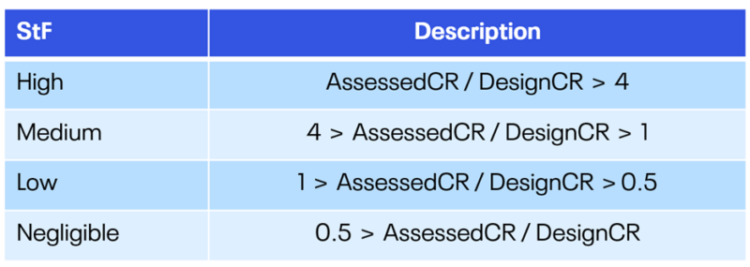

失效敏感性 (StF) 是通过计算评估腐蚀率与设计腐蚀率的比率来确定的。

StF = 设计腐蚀率/评估腐蚀率

通过该比率可以了解实际性能与设计预期的比较情况。 如果比率超过 4,则表明 StF 值较高,而比率低于 0.5 则表明 StF 值可忽略不计,详见下表。

易损性计算表

例如

让我们进入一个实际场景。假设我们有一个 "高置信度等级"和一个 "中度失效后果"。设计腐蚀率为0.021 毫米/年,而我们评估的腐蚀率为0.012 毫米/年。

现在,让我们来计算故障易感性(StF):

StF = 0.021/0.012 = 1.75

这意味着 StF 等级为中等。

接下来是关键性评估。参考我们的风险矩阵,很明显我们正在研究中高(MH)分类。最后,我们将目光转向区间系数。查阅区间系数表,我们可以看到,在高置信度等级和中高临界值的情况下,区间系数明显设置为0.4。

符合目的的检查战略影响间隔因素

当检查策略符合目的时,我们建议根据故障后果和置信度等级确定区间系数,而不考虑关键性。在这种情况下,可按管道的每个区段指定后果。

IF = f(置信度,后果)

将所有内容整合在一起

现在,我们可以使用公式计算下一次检查日期了:

下次检查日期 = 上次检查日期 + (剩余寿命年数 × 间隔系数)

让我们输入一些数字。请记住,我们上一次检查是在 2016 年 1 月 1 日,剩余寿命为 13 年,间隔系数为 0.4。具体如下

例如:

下次检查日期 = 2016 年 1 月 1 日 + (13 × 0.4)

由此得出:

下次检查日期 = 2016 年 1 月 1 日 + 5.2 年

将这些数字相加,我们将在2021 年 3 月 15 日到达。

就是这样!一个清晰的计算方法,让你的管道完整性步入正轨。

利用 Cenosco 的IMS PLSS进行基于风险的管道检测规划

外部腐蚀不仅是管道问题,也是需要精确计算的数据难题。利用IMS PLSS(完整性管理系统管道和海底系统)的强大功能,您可以将零散的数据整合为一个具有凝聚力的腐蚀管理策略。IMS PLSS 中专门的基于风险的评估模块使您能够准确确定管道的剩余寿命并安排未来的检查,从而最终加强管道检查策略和整体外部腐蚀管理。最终,将基于风险的评估融入到管道管理实践中,将提高运营安全性、降低成本并长期改善资产性能。我们的工具不仅能让您管理外部腐蚀,还能帮助您战胜外部腐蚀。

想了解 IMS PLSS 的功能? 申请演示!

想进一步了解 IMS?

请在下方申请演示,以获得其功能的第一手资料!